|

德哥牌锂电池隔膜

收藏

商品说明

德哥牌锂电池隔膜

德哥牌锂电池隔膜规格(规格μm为基膜厚度): 09μm*360^780mm*500^1000m 12μm*360^780mm*500^1000m 14μm*360^780mm*500^1000m 16μm*360^780mm*500^1000m 具体规格,要求可按需定制,欢迎垂询!

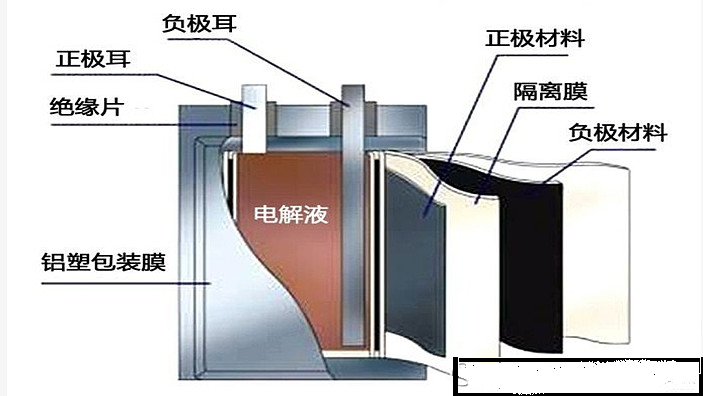

什么是隔膜 隔膜是锂电池材料中技术壁垒高的环节,主要作用是使电池的正、负极分隔开来,防止两极接触而短路。其性能的优劣对锂电池的轻量化和安全性至关重要,直接影响电池内阻、循环使用寿命、电池容量等性能,是锂离子电池的重要组成部分。

隔膜的核心性能指标在于一致性,具体包括孔径、孔隙率、浸润性、厚度。孔径大小及分布影响隔膜的通过能力,主要与制备方法有关,重要指标是孔分布均匀,分布不均会导致电池内部电流不一致。孔隙率,是孔的体积与隔膜体积的比值,决定了充放电性能。浸润性,吸收保有充分的电解液,降低隔膜对锂离子的电阻。厚度,尽可能地薄,减小内阻。 目前,锂离子电池隔膜广泛应用于新能源汽车、储能电站、电动自行车、电动工具、数码类电子产品等领域。

锂电池隔膜工艺区别 目前,锂离子电池隔膜生产材料以聚烯烃为主,主要包括聚丙烯(PP)、聚乙烯(PE)、聚丙烯(PP)和聚乙烯(PE)复合材料。根据制造工艺的不同,隔膜可以分为干法和湿法。

干法是将聚烯烃树脂熔融、挤压、吹膜制成结晶性聚合物薄膜,经过结晶化处理、退火后,得到高度取向的多层结构,在高温下进一步拉伸,将结晶界面进行剥离,形成多孔结构,可以增加薄膜的孔径;优点是工艺相对简单、附加值高、无环境污染,缺点是孔径及孔隙率较难控制、产品不能做得很薄。 湿法又称相分离法或热致相分离法,将液态烃或一些小分子物质与聚烯烃树脂混合,加热熔融后,形成均匀的混合物,然后降温进行相分离,压制得膜片,再将膜片加热至接近熔点温度,进行双向拉伸使分子链取向,保温一定时间,用易挥发物质洗脱残留的溶剂,可制备出相互贯通的微孔膜材料。优点是隔膜孔径范围比较小而均匀、双向拉伸强度高、膜更薄,缺点是投资大、周期长、工艺复杂。 由于单纯的干湿法形成的隔膜并不能完全满足行业需要,在基膜之上再进行其他材料涂覆,得到性能改善的涂覆膜,大幅提升湿法隔膜的热稳定性,具有明显的性能优势。因此目前行业内多用以基膜隔膜(干法、湿法隔膜)为基材进行涂覆加工,以提高隔膜的耐热收缩性能,改善电芯内部的异物穿刺和电解液润湿性能,涂覆已成为隔膜加工的主流方式。 总体来说,湿法隔膜比干法隔膜在力学性能、透气性能和理化性能方面均具有一定优势,涂覆后可以大幅提升湿法隔膜的热稳定性,总体来说湿法涂覆隔膜具有明显的性能优势。 三元电池主要使用湿法隔膜,磷酸铁锂电池主要使用干法隔膜 隔膜是锂电池材料中技术壁垒高的环节,一般占电池总成本的10%左右。在动力类锂离子电池领域,干法隔膜熔点高于湿法,具有较优的耐压性能,因此主要用于储能、磷酸铁锂动力电池、两轮车等领域,且成本相对低于湿法。而湿法工艺整体工艺难度大、精密程度高,可以获得更高的孔隙率和更好的透气性,能够生产轻薄、高强度和高能量密度的隔膜,更容易满足下游锂电池对于轻薄化、大容量、高能量密度的需求,因此湿法隔膜多用于三元电池。 市场发展 2017年以来受新能源汽车补贴政策引导,动力电池产业朝着高能量密度快速发展,三元材料的市场份额快速上升,湿法隔膜市场也随之上升。根据 GGII 和鑫椤锂电的数据,截至2021年底,国内隔膜销量达到78亿平,同比增长109.7%。;中国湿法隔膜市场占有率约74%,同比增加4%,因此中国市场中湿法隔膜仍是市场主流。 然而当前新能源汽车补贴逐步退坡,新能源汽车厂商成本控制压力传导至上游,磷酸铁锂技术进步带来能量密度提升导致磷酸铁锂电池的装车量和产量迅速上升。因此随着磷酸铁锂出货量大幅提升和储能市场需求爆发,未来干法隔膜的中国市场需求预计会处于持续增长。 从全球发展趋势来看,锂电池隔膜产业是逐步向国内转移的过程,我国隔膜企业出货量份额持续增加。2021年受全球新能源汽车终端需求提升的驱动,全球锂电池隔膜出货量为107亿平米,同比增长70%。我国隔膜企业已占有全球市场70%以上的市场份额。

商品参数

德哥牌锂电池隔膜德哥牌锂电池隔膜规格(规格μm为基膜厚度): 09μm*360^780mm*500^1000m 12μm*360^780mm*500^1000m 14μm*360^780mm*500^1000m 16μm*360^780mm*500^1000m 具体规格,要求可按需定制,欢迎垂询!

什么是隔膜 隔膜是锂电池材料中技术壁垒高的环节,主要作用是使电池的正、负极分隔开来,防止两极接触而短路。其性能的优劣对锂电池的轻量化和安全性至关重要,直接影响电池内阻、循环使用寿命、电池容量等性能,是锂离子电池的重要组成部分。

隔膜的核心性能指标在于一致性,具体包括孔径、孔隙率、浸润性、厚度。孔径大小及分布影响隔膜的通过能力,主要与制备方法有关,重要指标是孔分布均匀,分布不均会导致电池内部电流不一致。孔隙率,是孔的体积与隔膜体积的比值,决定了充放电性能。浸润性,吸收保有充分的电解液,降低隔膜对锂离子的电阻。厚度,尽可能地薄,减小内阻。 目前,锂离子电池隔膜广泛应用于新能源汽车、储能电站、电动自行车、电动工具、数码类电子产品等领域。

锂电池隔膜工艺区别 目前,锂离子电池隔膜生产材料以聚烯烃为主,主要包括聚丙烯(PP)、聚乙烯(PE)、聚丙烯(PP)和聚乙烯(PE)复合材料。根据制造工艺的不同,隔膜可以分为干法和湿法。

干法是将聚烯烃树脂熔融、挤压、吹膜制成结晶性聚合物薄膜,经过结晶化处理、退火后,得到高度取向的多层结构,在高温下进一步拉伸,将结晶界面进行剥离,形成多孔结构,可以增加薄膜的孔径;优点是工艺相对简单、附加值高、无环境污染,缺点是孔径及孔隙率较难控制、产品不能做得很薄。 湿法又称相分离法或热致相分离法,将液态烃或一些小分子物质与聚烯烃树脂混合,加热熔融后,形成均匀的混合物,然后降温进行相分离,压制得膜片,再将膜片加热至接近熔点温度,进行双向拉伸使分子链取向,保温一定时间,用易挥发物质洗脱残留的溶剂,可制备出相互贯通的微孔膜材料。优点是隔膜孔径范围比较小而均匀、双向拉伸强度高、膜更薄,缺点是投资大、周期长、工艺复杂。 由于单纯的干湿法形成的隔膜并不能完全满足行业需要,在基膜之上再进行其他材料涂覆,得到性能改善的涂覆膜,大幅提升湿法隔膜的热稳定性,具有明显的性能优势。因此目前行业内多用以基膜隔膜(干法、湿法隔膜)为基材进行涂覆加工,以提高隔膜的耐热收缩性能,改善电芯内部的异物穿刺和电解液润湿性能,涂覆已成为隔膜加工的主流方式。 总体来说,湿法隔膜比干法隔膜在力学性能、透气性能和理化性能方面均具有一定优势,涂覆后可以大幅提升湿法隔膜的热稳定性,总体来说湿法涂覆隔膜具有明显的性能优势。 三元电池主要使用湿法隔膜,磷酸铁锂电池主要使用干法隔膜 隔膜是锂电池材料中技术壁垒高的环节,一般占电池总成本的10%左右。在动力类锂离子电池领域,干法隔膜熔点高于湿法,具有较优的耐压性能,因此主要用于储能、磷酸铁锂动力电池、两轮车等领域,且成本相对低于湿法。而湿法工艺整体工艺难度大、精密程度高,可以获得更高的孔隙率和更好的透气性,能够生产轻薄、高强度和高能量密度的隔膜,更容易满足下游锂电池对于轻薄化、大容量、高能量密度的需求,因此湿法隔膜多用于三元电池。 市场发展 2017年以来受新能源汽车补贴政策引导,动力电池产业朝着高能量密度快速发展,三元材料的市场份额快速上升,湿法隔膜市场也随之上升。根据 GGII 和鑫椤锂电的数据,截至2021年底,国内隔膜销量达到78亿平,同比增长109.7%。;中国湿法隔膜市场占有率约74%,同比增加4%,因此中国市场中湿法隔膜仍是市场主流。 然而当前新能源汽车补贴逐步退坡,新能源汽车厂商成本控制压力传导至上游,磷酸铁锂技术进步带来能量密度提升导致磷酸铁锂电池的装车量和产量迅速上升。因此随着磷酸铁锂出货量大幅提升和储能市场需求爆发,未来干法隔膜的中国市场需求预计会处于持续增长。 从全球发展趋势来看,锂电池隔膜产业是逐步向国内转移的过程,我国隔膜企业出货量份额持续增加。2021年受全球新能源汽车终端需求提升的驱动,全球锂电池隔膜出货量为107亿平米,同比增长70%。我国隔膜企业已占有全球市场70%以上的市场份额。

|